25 lipca, 2022

25 lipca, 2022  12 min to read

12 min to read Rosnąca konkurencja na rynku i nastawienie klientów na usługi przenoszą uwagę logistyki i producentów na dostawców usług cyfrowych. Firmy poprawiają swoją funkcjonalność dystrybucyjną poprzez taktyczne planowanie łańcucha dostaw, produkcji, transportu i wielu innych obszarów działalności operacyjnej. W ramach tego procesu przedsiębiorstwa wymagają automatyzacji, która zależy od rozwiązań cyfrowych i urządzeń mobilnych. Optymalizacja pracy magazynu za pomocą rozwiązań cyfrowych jest bardzo ważną decyzją w fazie planowania strategicznego. Wiele przedsiębiorstw decyduje się na integrację mobilną operacji na magazynie i produkcji, ponieważ takie rozwiązanie poprawia produktywność i bezpieczeństwo. Wysokie oczekiwania obszaru działalności operacyjnej przedsiębiorstwa wiążą się z zapewnieniem jednocześnie wysokiej jakości usług, a podjęcie takiego wysiłku przez firmę jest zawsze opłacalne pod wieloma względami.

Strategiczne spojrzenie na zarządzanie magazynem

Optymalizację w logistyce i produkcji przedstawiamy jako wyzwanie, które wiąże się z poprawą wydajności działań operacyjnych. W wysoce dynamicznym środowisku celem rozwoju jest optymalizacja czasochłonnych zadań i likwidacja najmniej opłacalnych procesów. Rozwiązań w dziedzinie optymalizacji dostarczają analizy, które pomagają określić niską produktywność poszczególnych obszarów operacyjnych. Do najbardziej narażonych należą obszary, w ramach których realizowana jest najważniejsza część działań operacyjnych.

1.Odbiór (Inbound) – rozładunek dostaw w surowców lub produktów z ciężarówek;

2.Wewnętrzne działania operacyjne (Operations):

- Przyjęcie (Receiving) – kontrola i ręczna lub systemowa rejestracja towarów;

- Kompletowanie zamówień i pakowanie (Order picking)- zbieranie zamówień i przygotowanie produkcji i/lub de wysyłki;

- Rozmieszczenie towarów (Putaway) – przenoszenie towarów z obszaru przyjęcia do miejsc składowania na półkach lub regałach itp.;

- Kontrola stanów magazynowych, inwentaryzacje (Inventory control)

3.Wysyłka (Outbound) – przygotowywanie przesyłek, planowanie załadunku, załadunek towarów i dostawa do klienta;

Powyższe obszary w logistyce i produkcji pozostają ze sobą ściśle związane. Odpowiedzialne planowanie działań operacyjnych nie dopuszcza, aby którykolwiek z tych obszarów pozostał bez kontroli.

10 najczęstszych błędów w magazynie

Dysfunkcje w opisanych powyżej kluczowych obszarach mogą powodować ogromne konsekwencje w całych procesach dystrybucyjnych i produkcyjnych. Znając obszary działań narażone na nieefektywność, można zdefiniować grupę charakterystycznych problemów, które mają potencjalnie bardzo negatywny wpływ:

- Rozładunek z ciężarówek niewłaściwych palet, z niewłaściwymi ilościami towarów w wyniku nieprawidłowej kontroli faktur;

- Błędne sortowanie towarów podczas inspekcji, liczenie na podstawie niejasnej dokumentacji (pomieszanych faktur itp.);

- Odkładanie na niewłaściwe miejsca na regałach i półkach w wyniku błędnej komunikacji i niejasnej struktury organizacji magazynu (oznaczeń na magazynie);

- Kompletacja błędnych zamówień na magazynie w wyniku niekompletnych lub niewłaściwych list;

- Niekompletne zamówienia w wyniku przeoczonych produktów i lokalizacji podczas kompletacji zamówienia;

- Brakujące jednostki na lokalizacjach, z powodu braku wydajnej kontroli zapasów (brak synchronizacji urządzeń mobilnych podczas inwentaryzacji);

- Pobieranie z odległych lokalizacji i opóźnienia w wysyłce z powodu braku optymalizacji ścieżki kompletacji;

- Nieprawidłowe towary w skompletowane w zamówieniach w wyniku pobierania z niewłaściwych lokacji i braku narzędzi do obsługi mobilnej (skanerów z łatwym w obsłudze oprogramowaniem.

- Wysyłka produktów zagrożonych uszkodzeniem w wyniku zastosowania niewłaściwych materiałów i metod pakowania do wysyłki;

- Wysyłka palet do niewłaściwego miejsca przeznaczenia ze względu na brak organizacji i nieodpowiedniego systemu etykietowania.

Te 10 problemów stało się klasycznymi wyzwaniami w logistyce i produkcji. Występowanie tych zdarzeń związane jest z nieefektywnymi procedurami i słabością systemów wewnętrznych. Duża liczba możliwych wydarzeń mogących mieć negatywny wpływ na kluczowe obszary operacji utrudnia stworzenie procedur dla wszystkich incydentów. Dlatego konieczne jest zastosowanie rozwiązań optymalizacyjnych, które zapewnią kompleksową wymianę informacji. Poznanie przyczyn źródłowych jest kamieniem milowym na drodze do wdrożenia działań naprawczych.

Optymalizacja magazynowania

Wymagania logistyki i produkcji pokazują, że istnieje potrzeba opracowania specyficznych systemów zarządzania. Wiele branży przemysłowych zwiększając swoją produkcję może nie być zdecydowanych na zakupu kosztownych maszyn i urządzeń. W tych okolicznościach optymalizacja produkcji i magazynowania okazuje się rozsądnym i opłacalnym rozwiązaniem. Zarządzanie istniejącymi zasobami przedsiębiorstwa w sposób racjonalny i zoptymalizowany może wpłynąć na pokrycie zapotrzebowania na rynku bez potrzeby inwestycji w kapitał produkcyjny, który może okazać się ciężarem w okresie obniżonego zapotrzebowania.

Jesteśmy w stanie przedstawić przedsiębiorstwom z wielu branży plan optymalizacji usług w celu rozwiązania bardziej – lub mniej – złożonych i skomplikowanych problemów zarządzania magazynem i produkcją. Biorąc pod uwagę działania skoncentrowane na wydajności kluczowych obszarów operacyjnych, małe i duże problemy mogą być rozwiązane za pomocą odpowiednio dopasowanego oprogramowania i zapewnienia mobilności. Są to rozwiązania, które idealnie wpisują się w zapotrzebowanie przemysłu ciężkiego lub firm wykorzystujących zaawansowane technologie. Nie ulega wątpliwościom, że usługi świadczone dla klientów z tych branż wiążą się z wysoką odpowiedzialnością, która musi przekładać się na rzeczywiste rezultaty.

Przykład obsługi jednostek w magazynie za pomocą skanera ręcznego (przenoszenie części na miejsce do skrzynek). Operacje mogą być przeprowadzane za pomocą ogólnie dostępnych skanerów kodów kreskowych i terminali mobilnych np.: Motorola, Zebra itp.

Polegając na wieloletnim doświadczeniu, postrzegamy jednoczesną optymalizację kluczowych obszarów w logistyce i procesów powiązanych produkcją , jako najlepszy sposób na to, aby lepiej wykorzystać cały potencjał operacji i zasobów wewnętrznych. Rozszerzenie modelu strategii o koncentrację na kilku obszarach operacyjnych jednocześnie, może przynieść obiecujące rezultaty w całym magazynie i na produkcji.

Jako przykład, wykorzystamy rzeczywiste dane jednego z naszych klientów

Przedstawiamy firmę zatrudniającą +3 tys. osób. Jest to przedsiębiorstwo, które produkuje dostosowane do potrzeb klienta systemy napędowe i komponenty elektromechaniczne. Ich produkty są wytwarzane w kilku miejscach na świecie i dystrybuowane dla służby zdrowia, przemysłu lotniczego, dla którego przygotowują podzespoły dla helikopterów, samolotów pasażerskich, a także urządzeń wykorzystywanych przez agencje kosmiczne podczas wielu ekspedycji. Jest to firma, która musi sprostać wysokim wymaganiom klientów w zakresie jakości swoich produktów i usług.

Firma wykorzystuje pierwotnie system ERP IFS do zarządzania magazynem. Kilka lat temu przedsiębiorstwo zdecydowało się udoskonalić swoje kluczowe obszary operacyjne i stała się użytkownikiem naszego produktu Novacura Flow. Jest to cyfrowe oprogramowanie do zarządzania mobilnością w magazynie, które pomaga uniknąć 10 najczęstszych błędów na magazynie.

Rozwiązanie Novacura Flow do zarządzania magazynem

Jako przykład naszych rozwiązań, wybraliśmy aplikację mobilną stworzoną za pomocą oferowanej przez nas cyfrowej platformy. Użytkownicy platformy mają możliwość tworzenia dowolnych aplikacji, które optymalizują procesy magazynowe i produkcji.

Prezentowana aplikacja jest wykorzystywana przez naszego klienta do obsługi przesunięć towarów wewnątrz magazynu (przyjęcia towarów, zmiana lokacji itp.). Aplikacja działa w oparciu o transakcje zintegrowane z systemem ERP. Oznacza to, przesunięcia zarejestrowane przez aplikacje, będą widoczne w systemie ERP. Poniżej przedstawiamy kolejne kroki, które musi wykonać operator w magazynie na aplikacji zainstalowanej na skanerze kodów kreskowych.

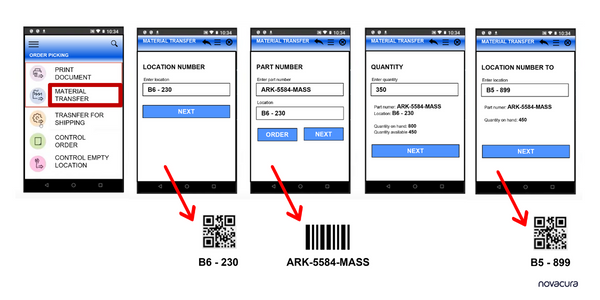

Poniżej prezentujemy aplikacje MATERIAL TRANSFER (ang. PRZESUNIĘCIA TOWARÓW). Nazwa aplikacji może być dowolnie wybrana a aplikacja skonfigurowana według indywidualnych potrzeb operacyjnych.

1. Do magazynu przyjęto dwie palety na których dostarczono 800 jednostek towaru. Towar jest przenoszony do określonej lokalizacji przez operatora posługującego się skanerem kodów kreskowych.

Zrzut z ekranu urządzenia mobilnego z włączonym menu aplikacji Novacura.

2. Domyślne lokalizacje mogą być zidentyfikowane za pomocą ręcznego skanera kodów kreskowych, gdy aplikacja jest włączona. Operator uruchomił aplikację i udał się na wskazaną lokację aby zmagazynować towar.

3. Operator skanuje kod kreskowy na skrzynce. Następnie wprowadza ilość towaru w aplikacji, który może zostać złożony na lokacji.

Za pomocą aplikacji operator na magazynie ma możliwość skanowania kodów QR oraz kodów kreskowych.

4. Operator skanuje bezpośrednią lokalizację na innej półce, co oznacza, że 350 jednostek będzie teraz przechowywanych na lokacji B6-230.

5. Operator przechodzi do następnej lokalizacji, aby przechować 450 jednostek, które nadal nie zostały zmagazynowane, zostanie złożonych na lokacji B5-899.

6. Dane w systemie ERP zostały zaktualizowane o wartość wprowadzoną przez operatora w aplikacji.

Prezentowana aplikacja jest dostosowana do wewnętrznych potrzeb firmy, a funkcje mogą być elastycznie modyfikowane lub rozbudowywane. Modyfikacje obejmują dodanie dowolnych funkcje na każdym etapie wymaganych działań operacyjnych oraz pełny pakiet językowy dla użytkowników polskojęzycznych.

Budowa silnej organizacji w logistyce i produkcji

Nasi klienci ugruntowali na rynku silną pozycję jako niezawodni partnerzy w biznesie dla wielu branży. Podejmując przez lata przemyślane i wyważone decyzje, udowodniają że stosowane przez nich rozwiązania stały się sposobem na stworzenie udanego środowiska pracy. Wybierając Novacura Flow jako elastyczne rozszerzenie istniejących systemów, firmy zwiększają swoje możliwości w zakresie logistyki i produkcji.

Wraz z naszym produktem dostarczyliśmy unikalne wartości do istniejącego biznesu:

- Mobilność i kontrola – pełna widoczność stanu magazynowego i szybka komunikacja w każdym miejscu w obszarze działań operacyjnych.

- Dostęp do platformy Low-code – usprawnienie systemu zarządzania firmą poprzez tworzenie własnych aplikacji mobilnych. Bezproblemowe modelowanie kompleksowych działań biznesowych za pomocą interfejsu graficznego i wprowadzanie do operacji nowych transakcji z systemu ERP.

- Dostęp do Marketplace – dostarczenie sprawdzonych rozwiązań z przetestowanymi aplikacjami mobilnymi, które można od razu wykorzystać w działaniach operacyjnych.

- Obsługa klienta – wsparcie i profesjonalne doradztwo przy wszelkich wdrożeniach usprawnień na każdym etapie.

Novacura Flow odblokowała wiele możliwości w ramach operacji zarządzania towarami i transportu wewnętrznego.

Poznaj korzyści z Novacura Flow

Główną potrzebą w optymalizacji jest zwiększenie wydajności poprzez ograniczenie bezproduktywnych zdarzeń. Zwiększenie wydajności funkcjonalnej jest możliwe poprzez stosowanie aplikacji mobilnych w magazynie. Aplikacje Novacura Flow zwiększają poziom usług, które mogą być rozszerzeniem istniejących systemów. Oprócz tego istnieje kilka innych istotnych korzyści dla Twojej działalności:

- Redukcja wąskich gardeł – dobrze zaplanowana kolejność rozładunku dostaw z ciężarówek.

- Skrócenie czasu realizacji zamówień – przyspieszenie kompletacji zamówień dzięki przejrzystemu procesowi.

- Pełna kontrola przesunięć towarów – zmniejszenie strat w zapasach, wyeliminowanie martwych zapasów, nadwyżek i przestarzałych towarów, dzięki lepszej kontroli transakcji systemowych i lepszemu śledzeniu ruchu towarów.

- Wydajniejsze zarządzanie przestrzenią magazynową– bardziej efektywne wykorzystanie urządzeń dokujących, regałów i półek itp.

- Zmniejszenie liczby błędów manualnych – zmniejszenie lub zapobieganie najczęstszym błędom powodowanym przez czynności ręczne.

- Uporządkowany system dystrybucji – dobrze zorganizowany magazyn z oprogramowaniem o wysokich standardach.

- Oszczędność kosztów – zmniejszenie kosztów magazynowania i obsługi materiałów oraz zwiększenie ilości operacji magazynowych wraz z utrzymaniem kosztów na niskim poziomie.

- Poprawa relacji z klientem – pokonanie luk w zaufaniu klienta związanych z niewystarczającymi praktykami zarządzania towarami.

Podsumowanie

W określaniu wymagań magazynu ważne jest zrozumienie przeznaczenia towarów. Można zarządzać każdym rodzajem produktów, ale wszystko musi pozostać zgodne z powiązanymi zasadami składowania i transportu. Złożone procesy mogą zostać zautomatyzowane przez oprogramowanie dla urządzeń mobilnych. Jest to odpowiedź na nadrzędny problem dotyczący magazynowania i zarządzania kosztami. Jest to obecnie jeden z głównych trendów w rozwoju biznesu na całym świecie.

Firma Novacura ma niemal 20-letnie doświadczenie w tej dziedzinie. Oferujemy kompleksowe rozwiązania dla całego zarządzania towarami, ale również wspieramy ideę zaczynaj powoli, rośnij wielkim (ang. Start Small Grow Big). Wielu z naszych klientów zaczynało od programu pilotażowego, aby dać sobie czas na naukę tworzenia aplikacji. Skorzystali z naszej oferty ale nie wprowadzali dużych zmian w szybkim tempie. Dobrą sugestią jest rozpoczęcie od małych testów aplikacji, które krok po kroku będą wprowadzać zmiany w wewnętrznych procesach. Operatorzy mogą zacząć używać nowego systemu, aby dowiedzieć się jak to działa, zanim zapytają o kolejne rozszerzenia dostępne wraz z własnoręczną modyfikacją aplikacji. Przedsiębiorstwa są zadowolone z takiego podejścia oraz otrzymywanych rozwiązań, które szybko przekładają się na poprawę wydajności i wzrost rentowności.